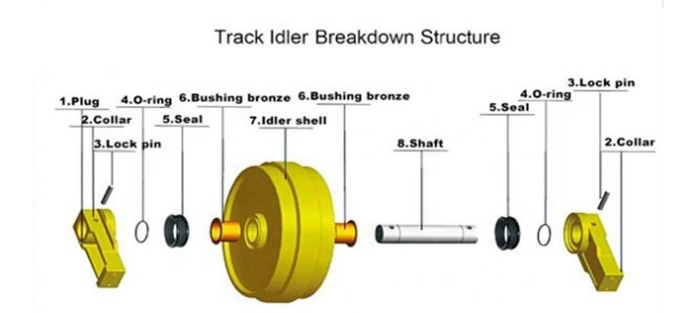

هرزگرد جلو یک جزء حیاتی در سیستم شاسی تجهیزات سنگین زنجیری مانند بیل مکانیکی، بولدوزر و لودرهای زنجیری است. هرزگرد که در انتهای جلویی مجموعه شاسی قرار دارد، شاسی را هدایت کرده و کشش مناسب را حفظ میکند و نقش محوری در عملکرد و طول عمر کل سیستم شاسی ایفا میکند.

وظایف اصلی هرزگردهای جلو

کشش ریل ۱.Track:

هرزگرد جلو در کنار فنر عقبزن و مکانیزم کشش، کشش یکنواختی را به زنجیر ریل اعمال میکند. این امر از افتادگی یا سفت شدن بیش از حد، که در غیر این صورت میتواند منجر به سایش زودرس لینکهای ریل و غلتکها شود، جلوگیری میکند.

2.ترازبندی مسیر:

این به عنوان راهنمایی برای حفظ تراز صحیح ریل در حین کار عمل میکند. یک هرزگرد با عملکرد خوب، خطر خارج شدن از ریل، به خصوص تحت بارهای جانبی سنگین یا در زمینهای ناهموار را کاهش میدهد.

3.توزیع بار:

اگرچه به اندازه غلتکها بار عمودی را تحمل نمیکند، اما هرزگرد جلو به توزیع نیروهای دینامیکی در سراسر شاسی کمک میکند. این امر سایش موضعی را به حداقل میرساند و به عملکرد روانتر دستگاه کمک میکند.

4.میرایی ارتعاش:

هرزگرد از طریق مکانیزم حرکت و عقبنشینی خود، به جذب شوکها و ارتعاشات منتقل شده از تماس با زمین کمک میکند و از اجزای زنجیر و شاسی محافظت میکند.

مشکلات رایج در استفاده از لباس

1.سایش فلنج:اصطکاک مداوم ناشی از حرکت جانبی یا عدم همترازی میتواند باعث فرسودگی فلنجهای هرزگرد شود و منجر به هدایت ضعیف مسیر شود.

2.حفرهدار شدن یا پوسته پوسته شدن سطح:نیروهای ضربه زیاد یا روانکاری ضعیف ممکن است منجر به خستگی سطح شود.

3.خرابی آببندی:تخریب آببند میتواند منجر به نشت روانکننده، قرار گرفتن یاتاقان در معرض آلایندهها و تسریع سایش شود.

بهترین شیوههای نگهداری

1.بازرسی منظم:

بررسیهای بصری برای ترک خوردگی، سایش فلنج و نشت روغن باید بخشی از تعمیر و نگهداری معمول باشد. شل بودن غیرمعمول ریل را بررسی کنید، زیرا ممکن است نشان دهنده خرابی فنر عقب یا عدم تنظیم هرزگرد باشد.

2.تنظیم تنش ریل:

مطمئن شوید که کشش زنجیر در محدوده مشخصات سازنده باشد. هم کشش کم و هم کشش بیش از حد میتواند باعث عدم تراز هرزگرد و آسیب به مکانیسم عقبنشینی شود.

3.گریس کاری و روغن کاری:

بسیاری از هرزگردها مادامالعمر آببندی شدهاند، اما در صورت لزوم، سطح روغنکاری مناسبی را برای محافظت از یاتاقانهای داخلی حفظ کنید.

4.تمیز کردن زیربندی خودرو:

برای جلوگیری از افزایش اصطکاک و سایش ناهموار، گل و لای فشرده، زباله یا مواد یخ زده اطراف هرزگرد را پاک کنید.

5.زمانبندی جایگزینی:

الگوهای سایش را رصد کنید و هنگام رسیدن به حد سایش، که معمولاً با مشخصات OEM اندازهگیری میشود، هرزگردها را تعویض کنید. نادیده گرفتن هرزگردهای فرسوده میتواند منجر به آسیب سریع به پیوندهای مسیر، غلتکها و فنر عقبنشینی شود.

نتیجهگیری

هرزگرد جلو، اگرچه اغلب نادیده گرفته میشود، اما برای ردیابی پایداری، کشش و راندمان شاسی اساسی است. نگهداری و بازرسیهای به موقع میتواند به طور قابل توجهی زمان از کارافتادگی را کاهش دهد، عمر مفید شاسی را افزایش دهد و بهرهوری دستگاه را بهبود بخشد.

چرخدندهها و قطعات: راهنمای ساختار، انتخاب و استفاده

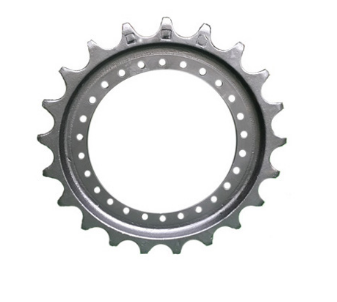

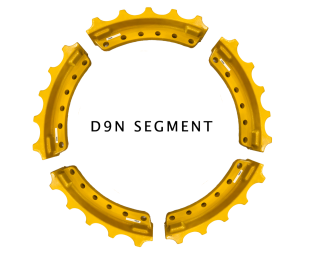

چرخدندهها و سگمنتها اجزای حیاتی سیستم محرک در سیستم زیربندی تجهیزات سنگین زنجیری، از جمله بیل مکانیکی، بولدوزر و ماشینآلات معدنی هستند. آنها با بوشهای زنجیر زنجیر درگیر میشوند تا گشتاور را از درایو نهایی به زنجیر منتقل کنند و امکان حرکت رو به جلو یا معکوس را فراهم کنند.

چرخدنده

بخش

ساختار و مواد

چرخدندهها معمولاً از جنس ریختهگری یا آهنگری یک تکه با چندین دندانه هستند، در حالی که چرخدندههای قطعهای (قطعهها) مدولار هستند و مستقیماً به توپی محرک پیچ میشوند. این طراحی قطعهای امکان تعویض آسانتر را بدون جداسازی محرک نهایی فراهم میکند.

مقاومت بالا در برابر سایش ضروری است. اکثر چرخدندهها از فولاد آلیاژی با استحکام بالا ساخته میشوند و برای رسیدن به سختی سطحی HRC 50-58 تحت سختکاری القایی عمیق قرار میگیرند که این امر باعث افزایش طول عمر سایش در محیطهای ساینده میشود.

دستورالعملهای انتخاب

زمین مسابقه و مشخصات:چرخدنده باید با گام و پروفیل بوش زنجیر زنجیر (مثلاً ۱۷۱ میلیمتر، ۱۹۰ میلیمتر) مطابقت داشته باشد. جفت شدن نادرست باعث سایش سریع یا از کار افتادن زنجیر میشود.

سازگاری با دستگاه:برای اطمینان از تطابق مناسب با مدل تجهیزات خاص خود (مثلاً CAT D6، Komatsu PC300) همیشه به مشخصات OEM یا شماره قطعات مراجعه کنید.

تعداد دندانهها و الگوی پیچ:تعداد دندانهها و الگوهای سوراخ نصب باید دقیقاً با توپی محرک نهایی همتراز باشند تا از مشکلات نصب یا ناهمترازی چرخدندهها جلوگیری شود.

نکات استفاده

نظارت بر درگیری بوشینگ:ساییدگی یا کشیدگی بیش از حد چرخدندهها میتواند باعث پرش چرخدندهها شود و در نتیجه به دندانهها آسیب برساند.

جایگزینی به عنوان یک مجموعه:توصیه میشود چرخدندهها را همراه با زنجیر چرخ تعویض کنید تا سایش هماهنگ حفظ شود.

مرتباً بازرسی کنید:ترکها، دندانههای شکسته یا الگوهای سایش ناهموار نشان میدهند که زمان تعویض فرا رسیده است. انتخاب و نگهداری مناسب چرخدندهها و قطعات، مستقیماً بر راندمان شاسی تأثیر میگذارد و باعث کاهش زمان از کارافتادگی و هزینههای عملیاتی میشود.

چگونه قطعات زیربندی مناسب را برای محیطهای کاری مختلف انتخاب کنیم؟

انتخاب قطعات صحیح شاسی برای عملکرد و دوام تجهیزات بسیار مهم است. محیطهای کاری مختلف، الزامات متفاوتی را بر اجزایی مانند زنجیر چرخ، غلتکها، هرزگردها و چرخدندهها تحمیل میکنند.

زمینهای صخرهای:

غلتکهای سنگین و زنجیرهای زنجیر آببندیشده با مقاومت بالا در برابر سایش را انتخاب کنید. چرخدندههای آهنگری شده و قطعات سختکاری شده القایی، مقاومت بهتری در برابر ضربه ارائه میدهند.

شرایط گل آلود یا مرطوب:

از کفشکهای ریل خود تمیز شونده و لینکهای ریل با شیارهای پهنتر استفاده کنید. غلتکهای دو لبه به جلوگیری از خروج ریل در زمینهای ناپایدار کمک میکنند.

مناطق معدنی یا مناطق با سایش بالا:

چرخهای هرزگرد تقویتشده، بوشهای با سختی بالا و لینکهای مسیر ضخیمتر را انتخاب کنید. اجزای فولادی آلیاژ کروم-مولیبدن در برابر سایش عملکرد خوبی دارند.

هوای سرد:

قطعاتی با آببندها و گریسهای مقاوم در برابر دمای پایین انتخاب کنید. از مواد شکنندهای که ممکن است در شرایط زیر صفر درجه ترک بخورند، خودداری کنید.

شنزار یا کویر:

برای جلوگیری از ورود شن و ماسه از غلتکهای نوع بسته استفاده کنید. اصطکاک را از طریق عملیات سطحی و روانکاری مناسب به حداقل برسانید.

همیشه مشخصات OEM را دنبال کنید و ارتقاءهای پس از فروش متناسب با محل کار خود را در نظر بگیرید. قطعات مناسب، زمان خرابی را کاهش داده و عمر مفید را به حداکثر میرسانند.

چرا چرخدندهها و غلتکهای سنگین برای زمینهای سنگی بسیار مهم هستند؟

زمینهای سنگی یکی از سختترین محیطها برای ماشینآلات ساختمانی زنجیری هستند. سنگهای تیز و ساینده، ضربه و اصطکاک شدیدی ایجاد میکنند و باعث سایش سریع قطعات زیربندی - به خصوص چرخدندهها و غلتکهای زنجیری - میشوند.

چرخ دنده های سنگیناین چرخدندهها که از فولاد آلیاژی با استحکام بالا ساخته شده و تا HRC 50-58 به روش القایی سختکاری شدهاند، برای مقاومت در برابر ترکخوردگی، لبپریدگی و تغییر شکل طراحی شدهاند. پروفیل عمیقتر دندانههای آنها، درگیری بهتری با بوشهای مسیر ایجاد میکند، لغزش را کاهش میدهد و انتقال گشتاور را تحت بارهای سنگین بهبود میبخشد.

غلتکهای آهنگدر زمینهای سنگی باید در برابر ضربات مداوم و بارگذاری جانبی مقاومت کند.غلتکهای آهنگری شده دو لبهبا پوستههای ضخیم و شفتهای عملیات حرارتی شده برای پایداری، هدایت مسیر و عمر طولانی ضروری هستند.

بدون چرخدندهها و غلتکهای تقویتشده، ممکن است قطعات مکرراً دچار خرابی شوند که منجر به افزایش زمان از کارافتادگی، هزینههای نگهداری و حتی خطرات ایمنی میشود. اجزای سنگین، عملکرد پایدار را به ویژه در معادن، استخراج سنگ و عملیات کوهستانی تضمین میکنند.

چرخ دنده شکسته

رولِر مسیر شکسته

زمان ارسال: 4 آگوست 2025